排母连接器塑胶材料的特性与应用

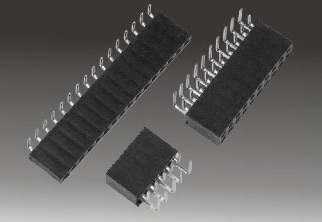

时间:2024-09-30浏览次数:1638 作者:义信盈在电子制造业的广阔领域中,排母连接器作为电路连接的关键组件,其性能直接影响到整个电子设备的稳定性和可靠性。而塑胶材料作为排母连接器的重要组成部分,其质量和耐温性更是决定连接器性能的关键因素。本文将从塑胶材料的选择、质量评估以及耐温性测试等方面,探讨生产中常用的塑胶材料特性与应用。

一、塑胶材料的选择

排母连接器的塑胶材料选择需综合考虑多个方面,包括电气性能、机械强度、加工性能、成本效益以及环保要求等。常见的塑胶材料有尼龙(PA)、聚碳酸酯(PC)、ABS(丙烯腈-丁二烯-苯乙烯共聚物)等。

1、尼龙(PA):以其优异的耐磨性、自润滑性和较高的机械强度著称,适合用于对机械性能要求较高的连接器。此外,尼龙还具有良好的耐油、耐化学腐蚀性和较高的工作温度范围(-40°C至+120°C),使其成为连接器产品的理想选择。

2、聚碳酸酯(PC):以其高透明度、高抗冲击性和良好的耐热性闻名,尽管其成本略高于尼龙,但PC材料在需要高透光性、高耐热性或严格外观要求的连接器应用中占据重要地位。特别是在汽车、医疗和航空航天等领域,PC材料的排母连接器因其耐候性和抗紫外线能力而备受青睐。

3、ABS:作为一种经济实用的材料,ABS结合了丙烯腈的耐化学腐蚀性、丁二烯的弹性和苯乙烯的易加工性。虽然其机械强度和耐热性不如尼龙和PC,但ABS材料以其较低的成本和良好的成型加工性能,在消费电子产品等低成本要求的应用中广泛使用。

二、塑胶材料的质量评估

确保排母连接器塑胶材料的质量,是保障连接器整体性能的基础,质量评估通常包括以下几个方面:

1、原材料检验:对采购的塑胶原料进行严格的物理和化学性能测试,包括密度、熔点、熔融指数、拉伸强度、断裂伸长率、冲击强度等,确保原材料符合设计要求。

2、生产过程控制:在生产过程中,通过实施严格的工艺控制和品质检验,如注塑温度、压力、时间的[敏感词]控制,模具的定期维护和保养,以及成品的外观检查、尺寸测量和性能测试等,确保塑胶材料的成型质量和一致性。

3、环境适应性测试:模拟连接器可能面临的[敏感词]环境条件,如高温、低温、湿度变化、盐雾腐蚀等,对连接器进行环境适应性测试,评估塑胶材料的耐候性和稳定性。

三、耐温性测试与应用

排母连接器的耐温性是其能否在特定环境中稳定工作的重要指标,不同类型的塑胶材料具有不同的耐温范围,选择合适的材料对于确保连接器在预期的工作温度内正常运行起重要影响。

1、高温环境:在高温环境下,尼龙和PC材料表现出较好的耐热性能。通过高温老化试验,可以评估连接器在高温条件下的绝缘电阻、接触电阻、插拔力等性能指标的变化情况,确保连接器在高温环境下仍能保持良好的电气和机械性能。

2、低温环境:在低温条件下,塑胶材料的脆性增加,易导致连接器开裂或失效。因此,对于需要在低温环境下工作的连接器,应选择具有较低玻璃化转变温度的塑胶材料,并通过低温冲击试验验证其抗低温脆性的能力。

3、温度循环:温度循环测试模拟了连接器在实际使用中可能遇到的温度变化环境,通过多次的温度升高和降低循环,评估塑胶材料的热疲劳性能和长期稳定性。这对于确保连接器在复杂多变的工作环境下的可靠性和耐久性具有重要意义。

排母连接器的塑胶材料质量和耐温性是其性能的关键因素,通过合理选择材料、严格质量控制和全面的环境适应性测试,可以生产出满足各种应用需求的排母连接器,为电子设备的稳定运行提供有力保障。